Los cascos avanzados y las herramientas que reducen las lesiones están reescribiendo las reglas de la seguridad en el lugar de trabajo.

Las herramientas y los cascos de seguridad son elementos esenciales en la obra, pero los avances tecnológicos los hacen más seguros y eficaces. Como parte de su compromiso de seguridad Nadie sale lastimado, Kiewit está implementando estas tecnologías para mejorar la seguridad y la eficiencia de los trabajadores.

Cascos de protección completa, no cascos de seguridad

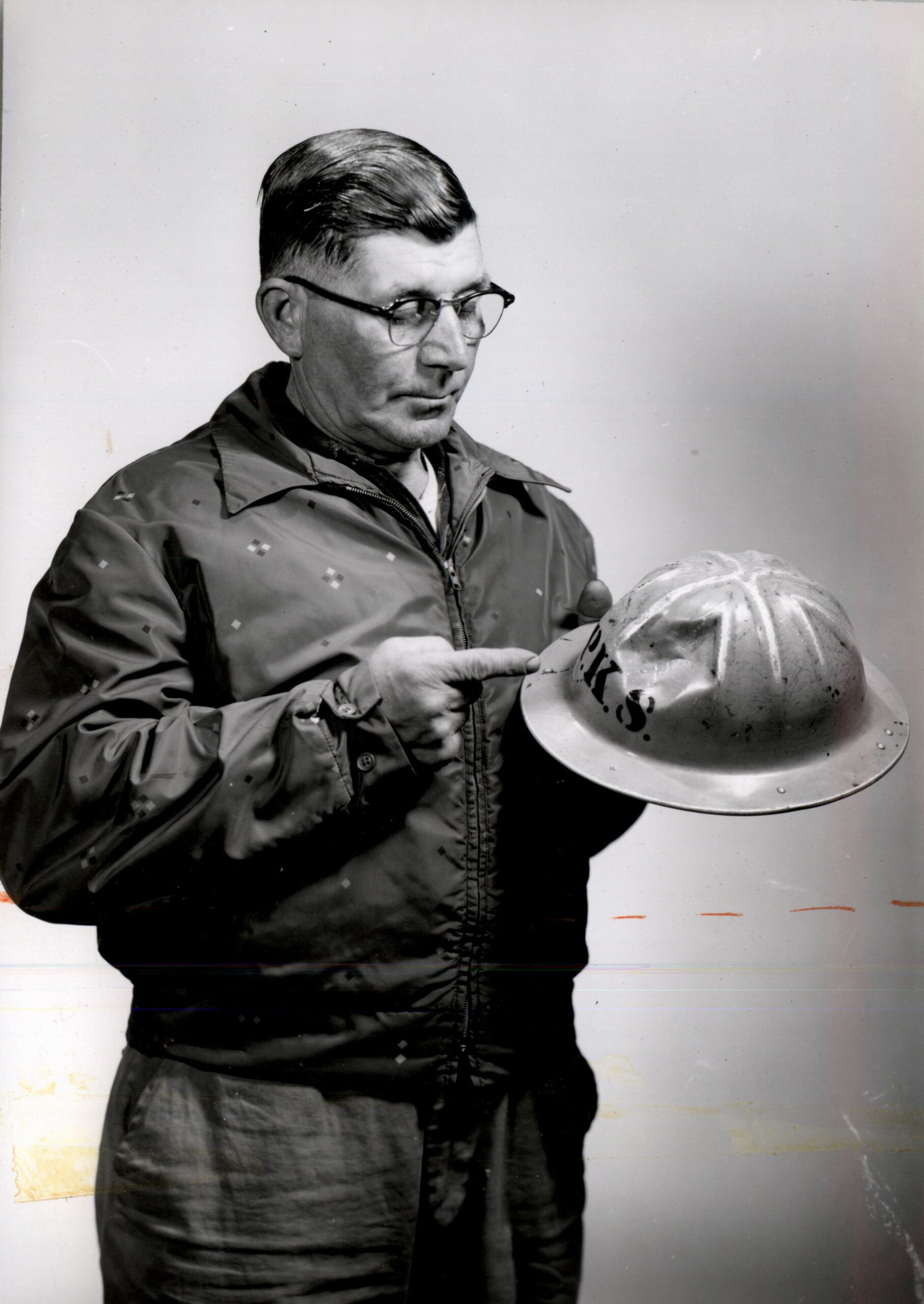

Los trabajadores de la industria de la construcción estadounidense tuvieron que llevar cascos por primera vez en 1931, durante la construcción de la presa Hoover. Los primeros modelos, fabricados en aluminio, fibra de vidrio y más tarde en plástico, estaban diseñados para proteger contra los impactos en la parte superior de la cabeza. En 1948, Kiewit se convirtió en uno de los primeros contratistas en exigir lo mismo a sus trabajadores. Hoy en día, el casco de seguridad sigue siendo un símbolo destacado de la industria y un elemento básico de seguridad en las obras. Sin embargo, a medida que evoluciona la tecnología, la industria se aleja del clásico casco de seguridad y adopta cascos de protección completa que ofrecen una mejor protección. Cuando Kiewit abrió el camino en 1948, ahora la empresa vuelve a estar a la vanguardia de la adopción de estos nuevos avances. El Instituto Nacional Estadounidense de Normalización (The American National Standards Institute, ANSI) establece normas de seguridad para equipo de protección personal (EPP), incluida la protección de la cabeza, con el fin de minimizar los riesgos y las lesiones en el lugar de trabajo. En 2024, Kiewit adoptó los cascos de protección completa Tipo II con calificación ANSI en todas las obras. Estos cascos de protección completa cuentan con una mayor resistencia a los impactos laterales, una mejor absorción de impactos y correas para la barbilla. “Hay un beneficio obvio en el uso del casco de protección completa”, dijo Rob Murphy, gerente de seguridad de distrito de Kiewit. “La tecnología, ahora mejor, ha dado lugar a mejoras significativas en la eficacia de la seguridad para los trabajadores”.

Protección de 360 grados

Los cascos de seguridad tipo I con calificación ANSI solo tienen que cumplir las normas para impactos en la parte superior de la cabeza. Sin embargo, los cascos de protección completa de tipo II deben cumplir las normas para impactos superiores, frontales, traseros y laterales. John Cloutier, director de seguridad de proyectos de Kiewit, dijo: “Es muy convincente cuando se analizan las razones por las que estamos haciendo el cambio. Nos tomamos muy en serio esta nueva protección”. Estos cascos de protección completa están diseñados para absorber y disipar la energía de un impacto, desde todos los ángulos, minimizando la fuerza transmitida a la cabeza del usuario. Kyle Anderson, gerente de proyecto de Milwaukee Tool y experto en protección de la cabeza, resalta la importancia de estos avances: “Más de un tercio de las muertes en el lugar de trabajo en la industria de la construcción se producen por resbalones, tropiezos y caídas que provocan impactos laterales o en la parte posterior de la cabeza. Muchas de esas lesiones y muertes pueden evitarse o limitarse llevando un casco de tipo II”.

Materiales que importan

Los cascos de protección completa tipo II tienen una cubierta exterior trabajada con materiales de alta resistencia a los impactos y forros interiores amortiguadores para disipar la fuerza del impacto. “Los cascos Studson se fabrican con acrilonitrilo butadieno estireno (ABS), un termoplástico ligero y resistente a los impactos”, afirma Adam Bookwalter, director de ingresos de Studson. Al igual que un casco de bicicleta, el acolchado interior de un Tipo II se encuentra suspendido dentro del casco, lo que le da un mayor índice de absorción. Studson utiliza su material Koroyd en el interior de los cascos de seguridad para proporcionar una absorción de energía avanzada. En caso de impacto, el Koroyd se comprime al instante, reduciendo y disipando eficazmente la fuerza transferida a la cabeza del usuario. “El Koroyd es ligero y más transpirable que la espuma de poliestireno expandido (EPS) estándar”, explicó Bookwalter. “Como utilizamos una combinación de Koroyd y espuma EPS estándar, se obtiene un casco de gran ajuste que además es relativamente ligero y transpirable”. Para construir la cubierta del casco se utilizan materiales no conductores como la fibra de vidrio o el plástico. Esto es vital si el usuario entra en contacto con cables o equipos con corriente. Los cascos con certificación ANSI reciben una clasificación de resistencia eléctrica basada en el material y los venteos del casco. Para personalizar los cascos de protección completa, los trabajadores pueden acoplar protectores faciales, orejeras, protección solar, focos y otros accesorios que les ayuden a trabajar en condiciones variables. Estos avances han salvado vidas. “Recibimos testimonios casi semanalmente sobre cascos que evitan lesiones graves”, dijo Anderson. Tanto Milwaukee Tool® como Studson destacaron el importante papel que han desempeñado los comentarios en campo y las pruebas realizadas por terceros en el avance de la tecnología y los materiales de los cascos.

Garantizar la seguridad

Aunque los cascos de seguridad tradicionales protegen eficazmente contra la caída de objetos, son menos eficaces a la hora de prevenir lesiones por peligros más comunes como tropiezos, resbalones y caídas. Las correas de la barbilla mantienen el casco de protección completa firmemente en su sitio, reduciendo el riesgo de que se desprenda en caso de caída o impacto. Esta sencilla característica puede marcar la diferencia. “Fíjese en las cuadrillas que trabajan en alturas o junto al tráfico. Básicamente, si se produjera un incidente grave en el que alguien se cayera o fuera atropellado por un vehículo, su cabeza quedaría desprotegida porque el casco tradicional se desprendería”, explicó Murphy. Si un trabajador resbala y se golpea la cabeza contra una superficie dura, un casco sin correa para la barbilla podría desprenderse y dejarlo vulnerable a las lesiones. “Nos enorgullecemos de la seguridad”, dijo Cloutier. “Y si existe un producto mejor que deberíamos utilizar, eso es exactamente lo que haremos”.

Herramientas que protegen

Las herramientas eléctricas son esenciales para muchas tareas de la construcción, pero también pueden plantear importantes riesgos para la seguridad. El polvo, vibraciones, caídas de la herramienta, arranques en falso y la pérdida de control de las herramientas son peligros habituales que pueden provocar lesiones y tiempos de inactividad. Estos problemas no solo repercuten en el bienestar de los trabajadores, sino que también pueden ralentizar la productividad. “Vemos estas lesiones comunes una y otra vez en toda la industria”, dijo Mike Belford, director de estructuras de Kiewit. “Sabíamos que necesitábamos herramientas diseñadas para prevenirlos”. Para hacer frente a estos retos, Kiewit está recurriendo a herramientas innovadoras diseñadas con la seguridad por delante, a través de una estrecha colaboración con DEWALT, una de las principales marcas de herramientas del sector. DEWALT produce actualmente una línea que denomina PERFORM & PROTECT™. Este sistema se centra en mejorar tanto la protección del trabajador como el desempeño en seguridad de la herramienta, incorporando elementos de seguridad en el diseño desde el principio. “El sistema DEWALT PERFORM & PROTECT™ se centra en soluciones de alto rendimiento con protección añadida en áreas como el polvo, vibraciones, control y caídas”, afirma Frank Mannarino, presidente de asociación de marcas y experiencia del cliente en DEWALT. Una característica clave es el sistema antirrotación, presente en las taladradoras y esmeriladoras DEWALT, que reduce el riesgo de lesiones en la muñeca al evitar rotaciones inesperadas de la herramienta, como cuando se atasca una broca. En estos casos, la rotación de la herramienta se detiene automáticamente, lo que permite a los trabajadores mantener un mejor control. Del mismo modo, las esmeriladoras están equipadas con mecanismos antirrotación y de frenado que detienen el motor y aplican un freno al accesorio cuando se detecta un pellizco o un atasco. Esta combinación minimiza el riesgo de lesiones a la vez que mejora el control de la herramienta. Una característica especialmente valiosa en herramientas como las sierras de cinta y las esmeriladoras es el gatillo de doble activación, que requiere la intervención de ambas manos para funcionar. Esta característica de seguridad reduce significativamente las posibilidades de arranques accidentales, que pueden ocurrir cuando la atención del trabajador se desvía momentáneamente. “Estas funciones impiden que se produzcan sucesos antes de que se conviertan en una lesión, ya sea un accidente, una falta de conocimiento o que alguien intente tomar un atajo”, afirma Belford.

Cuando se trabaja en alturas, el riesgo de caída de herramientas o baterías está siempre presente. DEWALT aborda esta cuestión equipando ciertas herramientas y baterías con puntos de sujeción para acolladores. Estos puntos les permiten a los trabajadores atar con seguridad sus herramientas a estructuras rígidas, evitando caídas accidentales que podrían provocar lesiones graves o daños. Además de proteger contra las caídas, DEWALT ha avanzado en la reducción de los riesgos para la salud a largo plazo asociados al uso de las herramientas, especialmente las vibraciones. La exposición prolongada a las vibraciones puede provocar una serie de problemas, desde entumecimiento, dolor y aumento de la sensibilidad al frío en las manos hasta efectos más graves a largo plazo, como daños en nervios, músculos y articulaciones. El sistema SHOCKS Active Vibration Control™ de DEWALT, integrado en los martillos perforadores, reduce las vibraciones en la empuñadura, proporcionando un mayor confort y disminuyendo significativamente el riesgo de lesiones relacionadas con las vibraciones. Belford explicó que estas características también hacen que el trabajo sea un poco más cómodo. “Con estas funciones de vibración integradas, los empleados ya no necesitan llevar guantes gruesos de antivibración, lo que hace que su trabajo sea más cómodo y menos engorroso”, afirma. La exposición al polvo es otro problema importante en las obras de construcción, sobre todo durante actividades como la perforación, el corte y el esmerilado de concreto. Este polvo no solo reduce la visibilidad, aumentando el riesgo de lesiones, sino que también supone un peligro para la salud si se inhala. Además, el exceso de polvo puede provocar un aumento de las necesidades de mantenimiento de las herramientas.

Los trabajadores no son los únicos en peligro. Durante el esmerilado de concreto, los peatones ajenos que se encuentren cerca del lugar también pueden estar expuestos al polvo de sílice nocivo si no se controla adecuadamente en su origen. Los sistemas de extracción de polvo de DEWALT ayudan a mitigar estos riesgos capturando este polvo dañino. Esto es crucial para cumplir las normas OSHA de seguridad en el lugar de trabajo. La incorporación de brocas huecas SDS, que limpian el agujero mientras perforan, mejora el proceso de control del polvo y aumenta la productividad al eliminar pasos adicionales. Belford también destacó que, como estas soluciones se integran directamente en las herramientas, hay menos piezas que transportar de un lugar a otro. Estas innovaciones, ya sea para evitar lesiones en las muñecas, reducir las vibraciones, minimizar la exposición al polvo o protegerse contra la caída de herramientas, son componentes esenciales de un entorno de trabajo más seguro y eficaz. Al abordar de frente estos peligros comunes, Kiewit y DEWALT se aseguran de que los trabajadores y las comunidades estén mejor protegidos, no solo de los accidentes inmediatos, sino también de los riesgos para la salud a largo plazo. El enfoque en la integración de características de seguridad directamente en el diseño de cada herramienta significa que estas soluciones no solo son más eficaces, sino también más cómodas para los trabajadores en campo. Como reflexionó Mannarino, la colaboración con Kiewit ha dado lugar a mejoras significativas en la seguridad de las herramientas y, en definitiva, se trata de marcar una diferencia real en la obra. “La misión de DEWALT es hacer que nuestros usuarios estén más seguros y sean más productivos en el lugar de trabajo”, dijo. “Las asociaciones con empresas como Kiewit, que están a la vanguardia de la seguridad, nos han empujado a desarrollar mejores soluciones para esos usuarios”.

Todo en un día de trabajo

Al integrar tecnologías de seguridad avanzadas tanto en los EPP como en las herramientas, Kiewit sigue liderando el sector en la medida de protección de sus trabajadores. La adopción de cascos de seguridad de tipo II y la asociación con DEWALT para mejorar la seguridad de las herramientas ponen de relieve la dedicación de la empresa a reducir las lesiones en el trabajo y los riesgos para la salud a largo plazo. A medida que evoluciona el panorama de la construcción, el enfoque proactivo de Kiewit garantiza que la seguridad no sea solo una prioridad, sino un compromiso continuo y con visión de futuro. Con cada innovación, Kiewit reafirma su promesa de proporcionar el entorno de trabajo más seguro posible, estableciendo un estándar a seguir por los demás y garantizando que sus equipos puedan centrarse en lo que más importa: realizar el trabajo de forma segura y eficiente.