Des casques perfectionnés et des outils conçus pour réduire les blessures redéfinissent les règles en matière de sécurité sur les chantiers.

Les outils et les casques sont essentiels sur les chantiers, mais les avancées technologiques contribuent à les rendre plus sûrs et plus efficaces. Dans le cadre de son engagement de sécurité « Personne ne se blesse », Kiewit met en œuvre ces technologies afin d’améliorer la sécurité et l’efficacité des travailleurs.

Des casques de sécurité, pas simplement des casques de protection

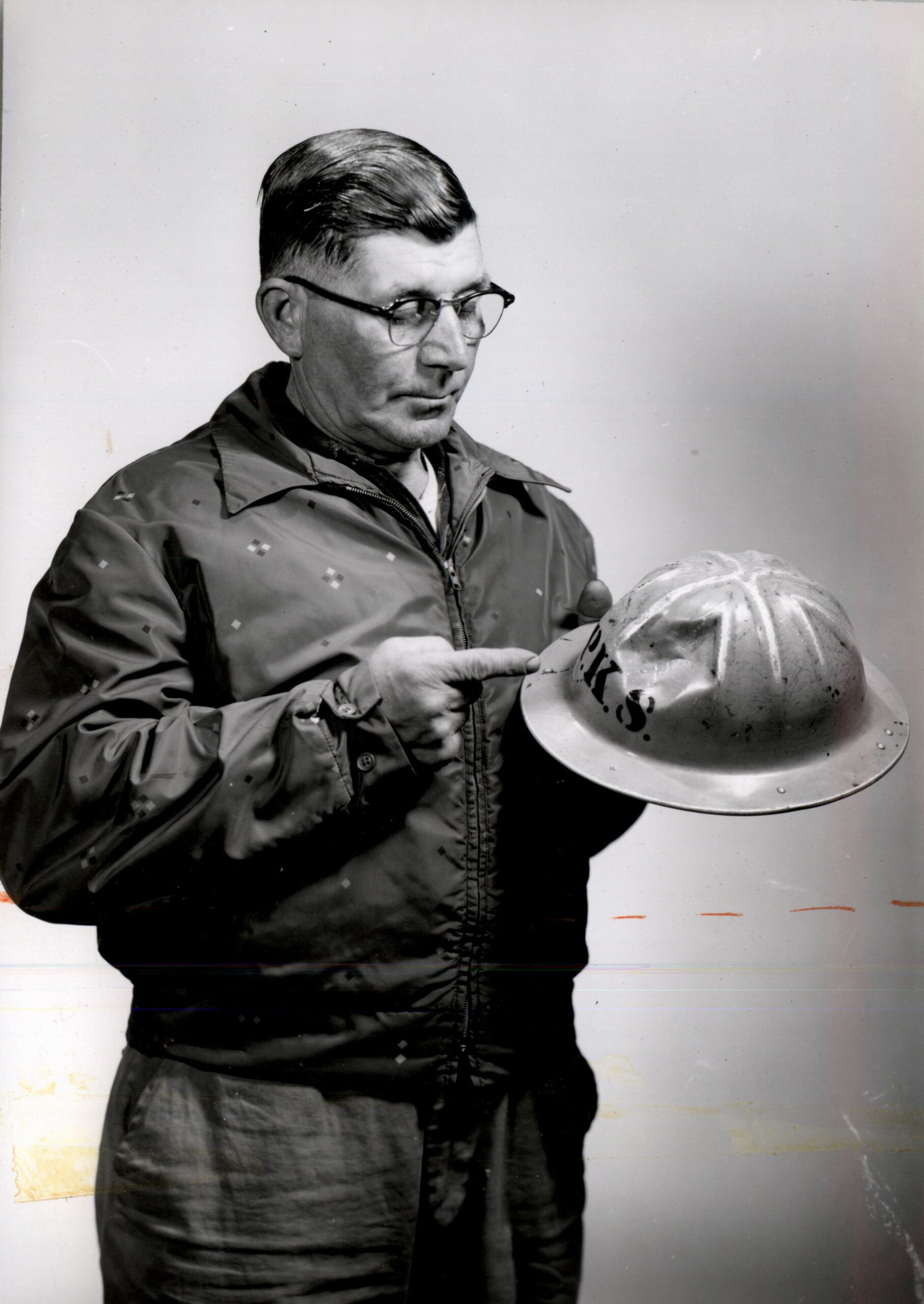

Les travailleurs de l’industrie de la construction aux États-Unis ont été tenus de porter un casque de protection pour la première fois en 1931, lors de la construction du barrage Hoover. Les premiers modèles, fabriqués en aluminium, en fibre de verre puis en plastique, étaient conçus pour protéger contre les chocs au sommet de la tête. En 1948, Kiewit est devenu l’un des premiers entrepreneurs à imposer ce port du casque à ses travailleurs. Aujourd’hui, le casque demeure un symbole emblématique de l’industrie et un élément indispensable de la sécurité sur les chantiers. Cependant, avec l’évolution des technologies, l’industrie délaisse progressivement le casque traditionnel pour des casques de sécurité offrant une protection accrue. Tout comme Kiewit avait montré la voie en 1948, l’entreprise est de nouveau à l’avant-garde dans l’adoption de ces innovations.

L’American National Standards Institute (ANSI) définit les normes de sécurité applicables aux équipements de protection individuelle, y compris la protection de la tête, afin de réduire les risques et les blessures en milieu de travail. En 2024, Kiewit a adopté des casques de sécurité de type II conformes à la norme ANSI sur tous ses chantiers. Ces casques offrent une meilleure résistance aux impacts latéraux, une absorption de choc améliorée et sont dotés de mentonnières. « Le port du casque de sécurité présente des avantages évidents », affirme Rob Murphy, directeur de la santé-sécurité de district chez Kiewit. « Les nouvelles technologies, plus performantes, ont permis d’améliorer considérablement l’efficacité des mesures de sécurité pour les travailleurs. »

Une protection à 360 degrés

Les casques de protection de type I homologués par l’ANSI ne doivent répondre qu’aux normes relatives aux chocs au sommet de la tête. Toutefois, les casques de sécurité de type II doivent répondre aux normes applicables aux chocs par le haut, l’avant, l’arrière et les côtés. « C’est très convaincant lorsqu’on considère les raisons qui motivent ce changement. Nous prenons cette nouvelle protection très au sérieux », explique John Cloutier, directeur de la santé-sécurité de projet chez Kiewit. Ces casques sont conçus pour absorber et dissiper l’énergie d’un impact sous tous les angles, et ainsi minimiser la force transmise à la tête. Kyle Anderson, chargé principal de projet chez Milwaukee Tool et expert en protection de la tête, souligne l’importance de ces avancées : « Plus d’un tiers des décès sur les chantiers dans l’industrie de la construction résultent de glissades, de trébuchements ou de chutes causant des impacts sur le côté ou l’arrière de la tête. Une grande partie de ces blessures et décès peuvent être évités ou atténués grâce au port d’un casque de type II. »

Des matériaux qui comptent

Les casques de type II comportent une coque extérieure fabriquée en matériaux très résistants aux chocs et une doublure intérieure absorbant les impacts pour mieux dissiper leur force. « Les casques Studson sont fabriqués en acrylonitrile butadiène styrène (ABS), un thermoplastique léger et résistant aux chocs », explique Adam Bookwalter, directeur général des ventes chez Studson. À l’instar d’un casque de vélo, le rembourrage intérieur d’un casque de type II est suspendu à l’intérieur du casque, ce qui améliore son taux d’absorption. Studson utilise son matériau Koroyd à l’intérieur de ses casques afin de fournir une absorption d’énergie avancée. En cas d’impact, Koroyd se comprime instantanément, ce qui réduit et dissipe efficacement la force transmise à la tête. « Koroyd est léger et plus respirant que la mousse de polystyrène expansé (EPS) standard », ajoute Adam Bookwalter. « La combinaison de Koroyd et de mousse EPS standard nous permet d’obtenir un casque bien ajusté, léger et respirant. » Des matériaux non conducteurs comme la fibre de verre ou le plastique sont utilisés pour fabriquer la coque du casque, une caractéristique essentielle en cas de contact avec des fils ou des équipements sous tension. Les casques certifiés ANSI reçoivent un indice de résistance électrique basé sur les matériaux et les aérations du casque. Les travailleurs peuvent personnaliser leur casque en y ajoutant des écrans faciaux, des protège-oreilles, des protections solaires, des lampes frontales et d’autres accessoires pour travailler dans des conditions variées. Ces avancées ont permis de sauver des vies. « Nous recevons presque chaque semaine des témoignages démontrant que les casques ont permis d’éviter des blessures graves », indique Kyle Anderson. Milwaukee Tool et Studson soulignent tous deux l’importance de la rétroaction du terrain et des tests indépendants dans l’amélioration continue des matériaux et de la technologie des casques.

Assurer la sécurité

Même si les casques traditionnels protègent efficacement contre la chute d’objets, ils sont moins efficaces pour prévenir les blessures liées à des risques plus courants, comme les glissades, trébuchements et chutes. Les mentonnières maintiennent le casque bien en place, et réduisent ainsi le risque qu’il se détache en cas de chute ou d’impact. Cette simple caractéristique peut faire toute la différence. « Regardez les équipes qui travaillent en hauteur ou à proximité de la circulation. En cas d’incident grave où une personne chute ou est heurtée par un véhicule, sa tête peut être exposée parce que le casque traditionnel se détache », explique Rob Murphy. Si un travailleur glisse et frappe sa tête sur une surface dure, un casque sans mentonnière peut se déloger et l’exposer à des blessures. « Nous nous faisons un point d’honneur d’être sécuritaires », affirme John Cloutier. « Et s’il existe un meilleur produit que nous devrions utiliser, nous l’utiliserons. »

Des outils qui protègent

Les outils électriques sont indispensables à de nombreuses tâches de construction, mais ils présentent également des risques importants. La poussière, les vibrations, les chutes d’outils, les démarrages accidentels et la perte de contrôle de l’outil sont des risques courants pouvant entraîner des blessures et des temps d’arrêt. Ces enjeux nuisent non seulement au bien-être des travailleurs, mais peuvent aussi ralentir la productivité. « Nous constatons régulièrement ces blessures dans l’ensemble de l’industrie », mentionne Mike Belford, responsable des structures chez Kiewit. « Nous savions que nous avions besoin d’outils conçus pour prévenir ces situations. » Pour relever ces défis, Kiewit fait appel à des outils innovants plaçant la sécurité au premier plan, grâce à un partenariat étroit avec DEWALT, l’une des plus importantes marques d’outils du secteur. DEWALT produit actuellement une gamme appelée PERFORM & PROTECT™. Ce système vise à améliorer à la fois la protection des travailleurs et la performance des outils en intégrant des caractéristiques de sécurité dès la conception. « Le système DEWALT PERFORM & PROTECT™ met l’accent sur des solutions de haute performance offrant une protection accrue contre la poussière, les vibrations, les chutes et la perte de contrôle », explique Frank Mannarino, président, partenariat de marque et expérience client chez DEWALT. Une caractéristique clé est le système antirotation, présent sur les perceuses et meuleuses DEWALT, qui réduit les risques de blessures au poignet en empêchant les rotations inattendues de l’outil, par exemple lorsqu’une perceuse se bloque. Dans ces situations, la rotation de l’outil s’arrête automatiquement, ce qui permet aux travailleurs de conserver le contrôle. Les meuleuses sont également dotées de mécanismes antirotation et de freinage qui arrêtent le moteur et freinent l’accessoire lorsqu’un pincement ou blocage est détecté, ce qui minimise les risques de blessure. Les scies à ruban et certaines meuleuses comportent une gâchette à double activation nécessitant l’utilisation des deux mains et réduit ainsi les risques de démarrage accidentel. « Ces fonctions empêchent les incidents avant qu’ils ne se transforment en blessures, qu’il s’agisse d’un accident, d’un manque de connaissance ou d’une tentative de raccourci », observe Mike Belford.

Lors de travaux en hauteur, le risque de chute d’outils ou de batteries est constant. Pour y remédier, DEWALT équipe certains outils et batteries de points d’attache permettant de les fixer à des structures rigides afin d’éviter les chutes susceptibles de causer des blessures graves ou des dommages. DEWALT améliore également la réduction des risques à long terme associés aux vibrations. Une exposition prolongée peut entraîner engourdissement, douleur, sensibilité accrue au froid ou encore des lésions nerveuses, musculaires ou articulaires. Le système SHOCKS Active Vibration Control™ de DEWALT, intégré aux marteaux rotatifs, réduit les vibrations au niveau de la poignée, améliore ainsi le confort et diminue les risques de blessures liées aux vibrations. « Grâce à ces systèmes, les travailleurs n’ont plus besoin de porter des gants antivibration épais, ce qui rend leur travail plus confortable et moins contraignant », explique Mike Belford. La poussière constitue un autre risque important, particulièrement lors du forage, du découpage ou du meulage du béton. Elle réduit la visibilité, augmente les risques de blessure et peut causer des problèmes de santé graves si elle est inhalée. De plus, une quantité excessive de poussière peut entraîner une augmentation des besoins d’entretien des outils. Les travailleurs ne sont d’ailleurs pas les seuls à être exposés aux risques.

Lors des travaux de meulage du béton, des piétons tiers se trouvant à proximité du chantier peuvent également être exposés à des poussières de silice nocives si celles-ci ne sont pas adéquatement maîtrisées à la source. Les systèmes d’extraction de poussière DEWALT contribuent à réduire ces risques, ce qui est essentiel pour respecter les normes de conformité de l’Occupational Safety and Health Administration (OSHA). Les forets creux SDS, qui nettoient le trou pendant le forage, améliorent la maîtrise de la poussière et augmentent la productivité en éliminant des étapes supplémentaires. Grâce à ces solutions intégrées directement aux outils, il y a moins d’éléments à transporter d’un chantier à l’autre. Ces innovations, qu’il s’agisse de prévenir les blessures au poignet, de réduire les vibrations, de minimiser l’exposition à la poussière ou d’éviter les chutes d’outils, sont essentielles pour créer un environnement de travail plus sûr et plus efficace. En s’attaquant de front à ces risques courants, Kiewit et DEWALT protègent mieux les travailleurs et les communautés, non seulement contre les accidents immédiats, mais aussi contre les risques pour la santé à long terme. L’intégration de dispositifs de sécurité directement dans la conception des outils rend ces solutions plus efficaces et plus conviviales pour les travailleurs sur le terrain. Comme l’indique Frank Mannarino, la collaboration avec Kiewit a permis d’importantes améliorations en matière de sécurité des outils et vise ultimement à faire une véritable différence sur les chantiers. « La mission de DEWALT est de permettre à nos utilisateurs de travailler de façon plus sécuritaire et d’être plus productifs sur le chantier », affirme-t-il. « Les partenariats avec des entreprises comme Kiewit, qui sont à l’avant-garde en matière de sécurité, nous poussent à développer de meilleures solutions pour ces utilisateurs. »

Tout cela en une seule journée de travail

En intégrant des technologies de sécurité avancées dans les équipements de protection individuelle et les outils, Kiewit continue de se positionner comme un leader de l’industrie en matière de protection des travailleurs. L’adoption des casques de sécurité de type II et le partenariat avec DEWALT pour améliorer la sécurité des outils démontrent l’engagement de l’entreprise à réduire les blessures sur les chantiers et les risques pour la santé à long terme. À mesure que le secteur de la construction évolue, l’approche proactive de Kiewit garantit que la sécurité demeure un engagement continu tourné vers l’avenir. Par ces innovations, Kiewit réaffirme sa volonté d’offrir l’environnement de travail le plus sécuritaire possible, établit une norme pour l’industrie et permet à ses équipes de se concentrer sur l’essentiel : accomplir le travail de manière sécuritaire et efficace.