Las nuevas innovaciones están haciendo que el manejo de los equipos sea más seguro que nunca, lo que beneficia tanto a los operadores como a los trabajadores en el trabajo.

Las recientes mejoras tecnológicas están llevando la seguridad de los equipos a un nuevo nivel con el uso del cinturón de seguridad, la detección de personal y los sistemas de mitigación de colisiones. Kiewit lleva muchos años trabajando con fabricantes de equipos originales (OEM), asociándose con ellos para ayudarles a diseñar e implantar características y herramientas de seguridad mejoradas para los equipos, dijo Daenan Fairburn, director de tecnología de equipos. “Ahora estamos en un punto en el que la nueva tecnología supera a las soluciones heredadas similares, y a un costo mucho menor”, afirmó. “Estas herramientas proporcionan información inmediata y mejores datos a los que nunca antes habíamos tenido acceso. Eso da a los proyectos la oportunidad de identificar y resolver los problemas de seguridad de los equipos antes de que se produzca un incidente”. Steve Curry, vicepresidente de Kiewit Equipment Services, destacó la importancia de estas sólidas relaciones de colaboración con los fabricantes de equipos originales para hacer realidad las innovaciones. “Es nuestra responsabilidad presionar a los fabricantes de equipos originales con los que hacemos negocios para que innoven más rápido en torno a la tecnología de seguridad de los equipos y la pongan a nuestra disposición más rápidamente”, afirmó. “Nos tomamos esta responsabilidad muy en serio porque los incidentes con los equipos son evitables y se lo debemos a nuestros empleados, poner el equipo más seguro posible en nuestros proyectos”. El objetivo es mitigar los riesgos que conlleva operar y trabajar alrededor de equipos, eliminando lesiones graves y muertes, dijo Curry, y añadió que algunas de estas tecnologías son la última línea de defensa y salvan vidas.

Abrocharnos el cinturón por la seguridad

Kiewit no esperó a los fabricantes para instalar un nuevo sistema de recordatorio del cinturón de seguridad. La empresa ha centrado importantes esfuerzos en reequipar las máquinas existentes con características que cree que mejorarán el uso del cinturón de seguridad y salvarán vidas. El sistema incluye:

- Una luz y una alarma acústica en el interior de la cabina para recordarle al operador que debe abrocharse el cinturón de seguridad.

- Cinturones de seguridad de color naranja brillante que son claramente visibles, lo que facilita a los que están en tierra detectar cuando no se está utilizando el cinturón de seguridad.

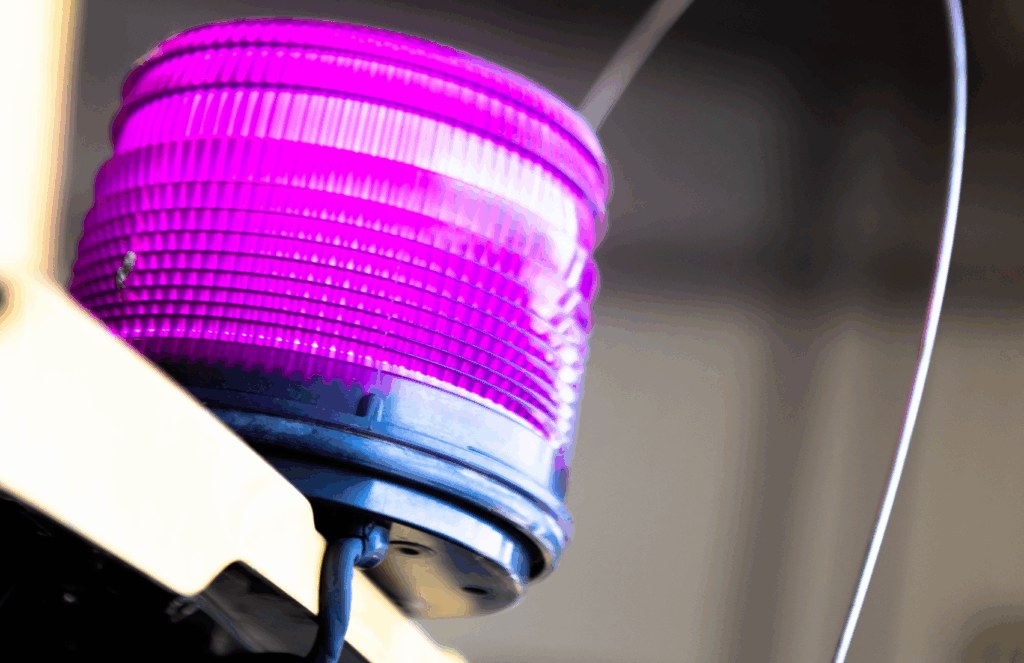

- Una luz estroboscópica púrpura en la parte superior de cada cabina que alerta a los que están en tierra cuando un cinturón de seguridad no está abrochado.

El director sénior de equipos, Jim Claypool, dijo que la empresa también ha estado trabajando con los fabricantes de equipos originales para integrar el uso del cinturón de seguridad en la telemática de las máquinas. La telemática puede rastrear si una máquina está funcionando sin el cinturón de seguridad abrochado. Puede configurarse con notificaciones en tiempo real o presentarse en un informe. El sistema puede enviar una alerta (texto o correo electrónico) a un supervisor, notificándole que una máquina está funcionando sin el cinturón abrochado. En la notificación hay un enlace que les indica de qué máquina se trata y dónde está. Dar clic en otro enlace dará las coordenadas del GPS y las indicaciones para llegar. ¿Por qué Kiewit invertiría tanto tiempo y esfuerzo en el sistema de cinturones de seguridad? Claypool dijo que es porque se ha demostrado que el uso del cinturón de seguridad salva vidas. Con demasiada frecuencia, en la industria de la construcción, un trabajador es aplastado por una máquina tras salir disparado o intentar saltar en una situación de vuelco. “Eso es lo más grave que puede pasar cuando ocurre algo así”, dijo Claypool. “Y tantas lesiones graves y muertes pueden evitarse simplemente usando el cinturón de seguridad”. Los operadores de equipos deben comprender que la estructura de protección antivuelco (ROPS) instalada en la mayoría de las máquinas está ahí para protegerlos, pero no puede ayudarlos si no están asegurados en la cabina, dijo. Kiewit ha centrado la iniciativa del cinturón de seguridad en las máquinas que suponen un mayor riesgo, como bulldozers, cargadoras, minicargadoras, motoniveladoras, compactadoras y camiones de acarreo. A finales de 2024, la empresa completó la instalación del sistema recordatorio del cinturón de seguridad en 1,860 máquinas identificadas para la actualización.

Identificar a las personas que están en el paso

Otra mejora importante de los equipos es la instalación de tecnología de detección de personal en manipuladoras telescópicas, cargadoras compactas de orugas, minicargadoras y cargadoras frontales.  “El objetivo es evitar incidentes en los que potencialmente podríamos atropellar a un empleado con uno de esos cuatro tipos de equipos”, dijo Curry. El sistema basado en cámaras alertará al operador de que una persona ha entrado en una zona de peligro. El sistema emite una alarma sonora y cada cabina está equipada con un monitor que muestra dónde se encuentra el individuo, a la izquierda, a la derecha o detrás de la máquina. En el interior de la cabina, el operador dispone de un monitor que muestra un recuadro rectangular alrededor de una persona detectada en una zona de peligro. Marcus Bray, director regional de equipos, dijo que la caja es verde, amarilla o roja, dependiendo de lo cerca que esté la persona. También hay una alarma sonora: un pitido cuando alguien está en una zona amarilla y una alarma sólida y más fuerte cuando alguien está en una zona roja.

“El objetivo es evitar incidentes en los que potencialmente podríamos atropellar a un empleado con uno de esos cuatro tipos de equipos”, dijo Curry. El sistema basado en cámaras alertará al operador de que una persona ha entrado en una zona de peligro. El sistema emite una alarma sonora y cada cabina está equipada con un monitor que muestra dónde se encuentra el individuo, a la izquierda, a la derecha o detrás de la máquina. En el interior de la cabina, el operador dispone de un monitor que muestra un recuadro rectangular alrededor de una persona detectada en una zona de peligro. Marcus Bray, director regional de equipos, dijo que la caja es verde, amarilla o roja, dependiendo de lo cerca que esté la persona. También hay una alarma sonora: un pitido cuando alguien está en una zona amarilla y una alarma sólida y más fuerte cuando alguien está en una zona roja.  Bray dijo que Kiewit probó varios sistemas antes de seleccionar dos versiones: una para manipuladoras telescópicas y cargadoras de ruedas, y otra para cargadoras compactas de orugas y minicargadoras. Kiewit comenzó a instalar la tecnología a finales del tercer trimestre de 2024 en más de 1,000 máquinas propiedad de la empresa y planea tener instaladas las características restantes a principios de 2025. Kiewit recopila datos en tiempo real de cada una de las máquinas. Estos datos permitirán a los proyectos identificar las áreas de trabajo de alto riesgo y realizar cambios en tiempo real. Durante las pruebas, Bray dijo que una manipuladora telescópica equipada con la tecnología detectaba a varios cientos de personas a lo largo de un turno. En 30 minutos, el equipo de dirección pudo identificar el problema, reorganizar el área de trabajo y reducir las detecciones a menos de 10. “Fue fácil ver que con solo un poco de datos y una cantidad mínima de esfuerzo, podemos ser más eficaces en la configuración de nuestras operaciones de equipos y ayudar a asegurar que reducimos esos riesgos”, dijo Bray. Los equipos de Kiewit también estarán equipados con alarmas externas que alertarán a una persona en tierra de que se encuentra demasiado cerca de una máquina. El objetivo de esa función es cambiar los comportamientos en tierra y quitar parte de la carga al operador, según Bray. “A los operadores que han probado o utilizado la nueva tecnología les encanta”, afirma Bray. “Es otro nivel de protección para evitar que hieran a otra persona, lo que es especialmente importante con equipos de mayor riesgo como minicargadoras, manipuladoras telescópicas y cargadoras”.

Bray dijo que Kiewit probó varios sistemas antes de seleccionar dos versiones: una para manipuladoras telescópicas y cargadoras de ruedas, y otra para cargadoras compactas de orugas y minicargadoras. Kiewit comenzó a instalar la tecnología a finales del tercer trimestre de 2024 en más de 1,000 máquinas propiedad de la empresa y planea tener instaladas las características restantes a principios de 2025. Kiewit recopila datos en tiempo real de cada una de las máquinas. Estos datos permitirán a los proyectos identificar las áreas de trabajo de alto riesgo y realizar cambios en tiempo real. Durante las pruebas, Bray dijo que una manipuladora telescópica equipada con la tecnología detectaba a varios cientos de personas a lo largo de un turno. En 30 minutos, el equipo de dirección pudo identificar el problema, reorganizar el área de trabajo y reducir las detecciones a menos de 10. “Fue fácil ver que con solo un poco de datos y una cantidad mínima de esfuerzo, podemos ser más eficaces en la configuración de nuestras operaciones de equipos y ayudar a asegurar que reducimos esos riesgos”, dijo Bray. Los equipos de Kiewit también estarán equipados con alarmas externas que alertarán a una persona en tierra de que se encuentra demasiado cerca de una máquina. El objetivo de esa función es cambiar los comportamientos en tierra y quitar parte de la carga al operador, según Bray. “A los operadores que han probado o utilizado la nueva tecnología les encanta”, afirma Bray. “Es otro nivel de protección para evitar que hieran a otra persona, lo que es especialmente importante con equipos de mayor riesgo como minicargadoras, manipuladoras telescópicas y cargadoras”.

Mitigación de colisiones

Los sistemas de aviso de colisión dependen del operador de equipos o de la persona que se encuentre en el suelo para actuar y evitar una lesión. El operador debe detener la máquina o la persona debe apartarse. Dentro de dos años, Kiewit podrá comprar máquinas de sus principales fabricantes de equipos de construcción que tengan instalada la mitigación de colisiones, dijo Curry. Esta nueva tecnología será capaz de identificar a una persona u objeto en la zona de peligro y detener automáticamente la máquina sin la interacción del operador. “No será un sistema de alerta. Será realmente un sistema de mitigación”, afirmó Curry. “Esa es nuestra evolución. Estamos empezando con sistemas de alerta tanto en la cabina como en el exterior y avanzando hacia la mitigación en los próximos dos años”. Bray dijo que los resultados de las pruebas de la tecnología de mitigación de colisiones en una cargadora frontal fueron impresionantes. Con una carga completa en el cucharón, el operador retrocedió tan rápido como pudo. Cuando el sistema detectó unos botes de basura en el camino, accionó los frenos y detuvo la máquina. En dos horas de pruebas en diversas configuraciones, la máquina nunca volcó los botes de basura. Debido al riesgo que implica incorporar la tecnología al sistema de control de una máquina, Kiewit esperará a que los fabricantes de equipos originales la incorporen a los nuevos equipos, pero seguirá presionándolos para que lo hagan lo antes posible. “Me parece estupendo que la empresa esté dispuesta a invertir en este tipo de tecnología”, declaró el director de seguridad del proyecto, John Cloutier. “La voluntad de utilizar lo que hay, proporcionar información a los fabricantes y crecer con ello a medida que mejora, dice mucho del compromiso de la empresa con la seguridad”.